Серии станков

Чемпион

Лазерный станок от отечественного производителя

Авангард

Будь впереди со станком АВАНГАРД!

Лазерные аппараты PROGRESS

Сделано в России

Лазерный станок Champion с модулем “Труборез”

Сделано в России

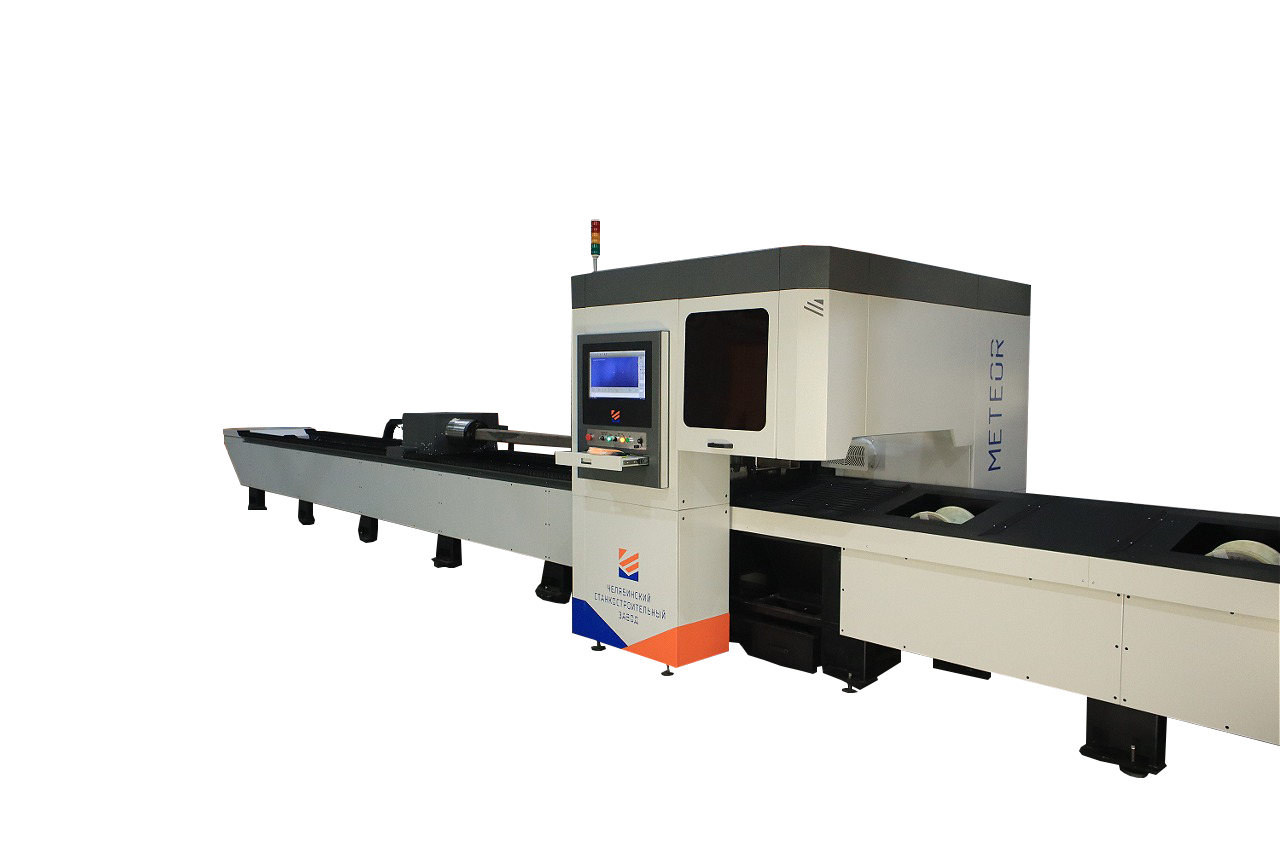

Лазерный труборез METEOR

Для обработки круглой и профильной трубы, швеллеров, двутавров

Программное обеспечение AVANCUT Machinery

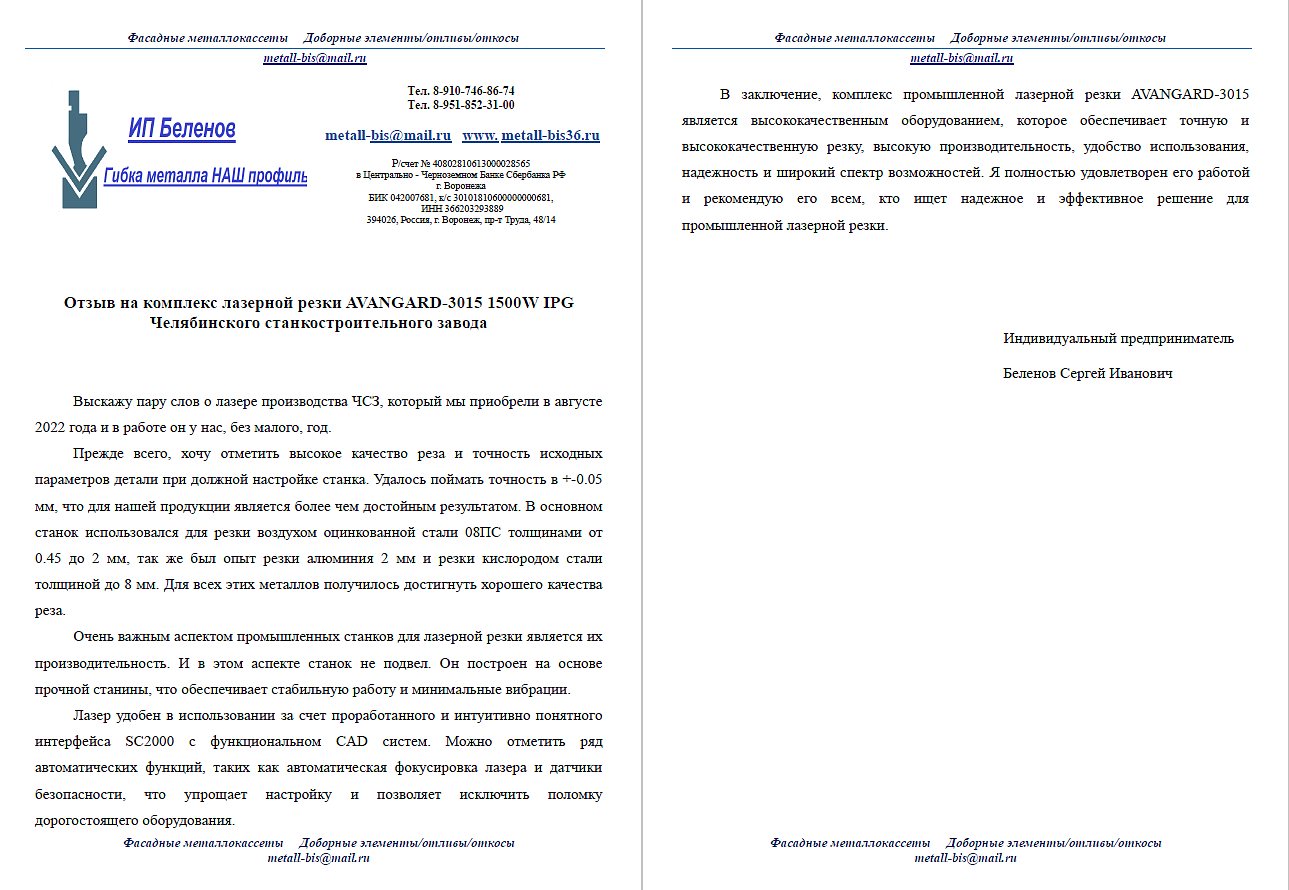

Станки лазерной резки “Челябинского Станкостроительного завода” работают на программном обеспечении с интуитивно понятным интерфейсом, а также могут оснащаться системой управления российского производства.

Дополнительное оборудование

Расширьте производственные возможности с помощью дополнительного оборудования. Поставляем вакуумные захваты, криогенные газификаторы, стабилизаторы напряжения.

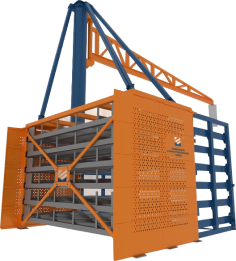

Автоматизация вокруг станка

Ускорьте, облегчите и автоматизируйте подачу листового металла с помощью консольной кран-балки и компактного стеллажа с полками, выдерживающими нагрузку до 6 тонн.

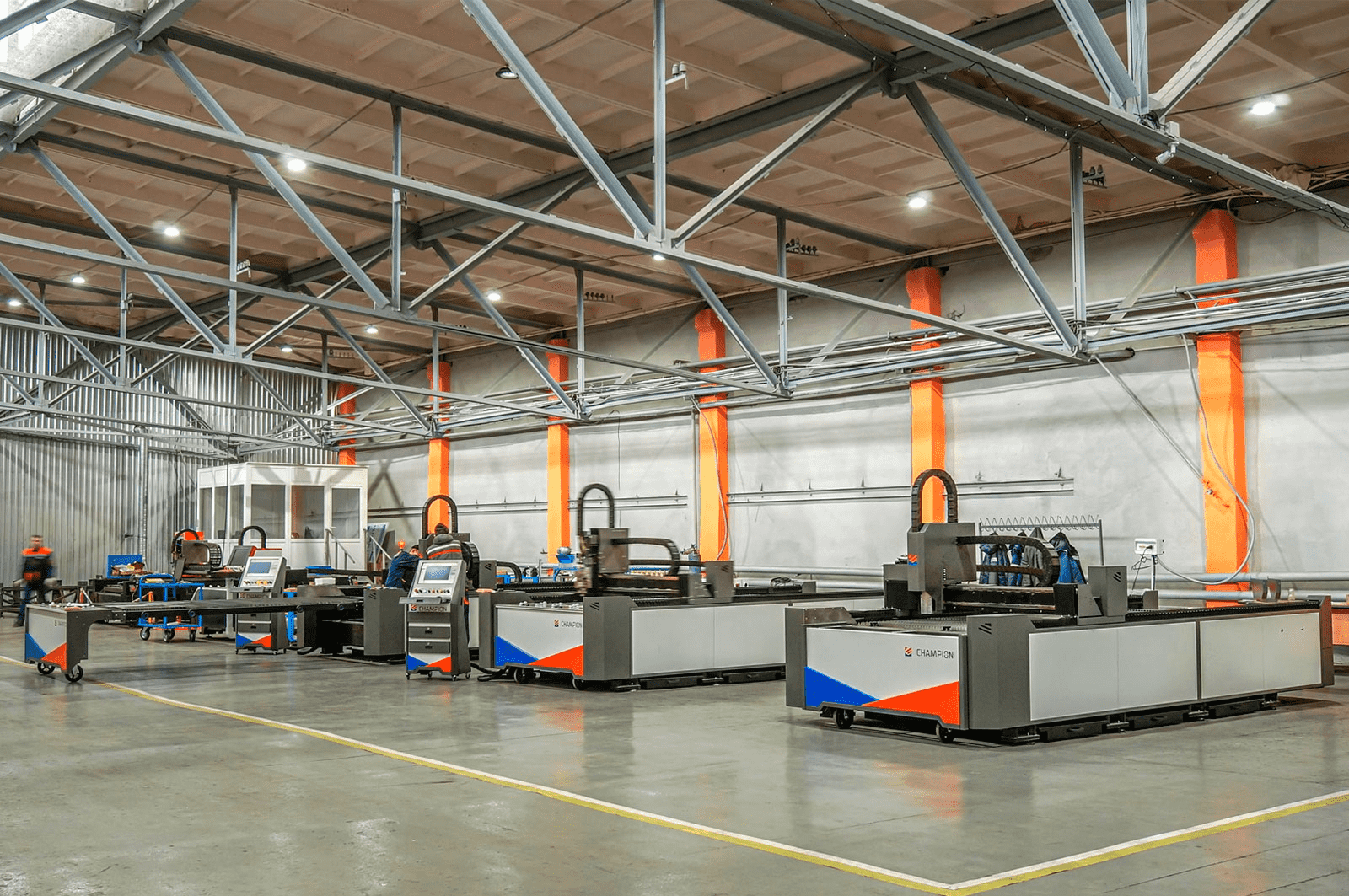

Наше производство

БОЛЬШАЯ

ИСТОРИЯ

История компании началась в 2005 году, с оказания услуг по металлообработке. Основана сотрудниками и выпускниками Южно-Уральского государственного университета. С момента появления и по сегодняшний день компания успешно развивается, постоянно расширяя ассортимент выпускаемой продукции.

СИЛЬНОЕ

ПРОИЗВОДСТВО

Сегодня в штате ЧСЗ собран мощный коллектив профессионалов, что позволило достичь полного цикла производства и обеспечить высокий уровень клиентского сервиса. Отдел разработок постоянно совершенствует свои компетенции, специалисты внедряют новые, не имеющие аналогов на рынке решения в области лазерной резки металлов и сопутствующих операций.

ВЗАИМОВЫГОДНОЕ

ПАРТНЕРСТВО

Челябинский станкостроительный завод обеспечивает качественное обслуживание и выполняет работы в короткие сроки. Наши главные ценности - качество, профессионализм, доброжелательность.

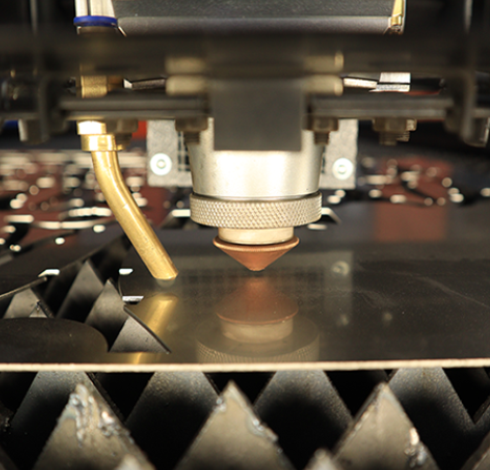

Как создаются станки

Станок лазерной резки металла - сложное оборудование, стабильность и качество работы которого формируется еще на стадии проектирования.

Каждый узел будущего станка проектируют специалисты отдела R&D “Челябинского Станкостроительного завода”. Научный подход и широкие исследовательские компетенции позволяют на данном этапе провести моделирование основных элементов станка, чтобы убедиться в их работоспособности и надежности. Важная задача, решаемая при проектировании станка, – обеспечение баланса между его качественными и стоимостными показателями.

При проектировании и изготовлении станков широко используются безбумажные технологии. По переданной в цеха ЧСЗ электронной документации осуществляется лазерная резка заготовок, гибка деталей, сварка и покраска узлов.

Использование современного оборудования позволяет обеспечить заложенные при проектировании требования к точности размеров и формы.

На участке электрооборудования ЧСЗ осуществляется сборка и тестирование панелей электроавтоматики станка и системы электроприводов, которое позволяет выявить неисправные элементы до их установки в станок.

Сборка станка осуществляется в сборочном цехе с соблюдением разработанной технологии. Для контроля важных для функционирования станка геометрических размеров используем лазерные измерительные системы, обеспечивающие выполнение ответственных операций с микронной точностью.

Важная операция при создании станка – его настройка. Специалисты завода настраивают систему приводов подач, обеспечивая точность перемещения, соответствие скорости и ускорения заявленным требованиям. После настройки приводов станок проходит обкатку – не менее 100 часов непрерывной работы.

Сборка станка заканчивается установкой лазерной режущей головы и источника лазерного излучения, после чего станок готов к выполнению своей функции – резке металла. Специалисты завода испытывают станок во время резки различных материалов в широком диапазоне толщин. Эти проверки проходят под контролем специалистов ОТК.

Перед отправкой к клиенту заменяем все элементы станка, потерявшие товарный вид при проверке.

Грамотное проектирование, строгое соблюдение технологий изготовления, настройки и проверки станка позволяют нашим клиентам получать изделия, соответствующие заявленным характеристикам и способные длительное время качественно выполнять свои функции.

Кинематика наших станков

Станки лазерной резки производства “Челябинского Станкостроительного завода” построены по классической кинематической схеме с тремя независимыми координатами.

Благодаря оптимальному подбору комплектующих, моделированию нагрузок и оригинальным конструкторским решениям ЧСЗ предлагает потребителю станки, как минимум не уступающие конкурентам по характеристикам, но имеющие более привлекательные цены. При этом расчетный ресурс – не менее 10 лет при работе 24/7.

Анализ конструкций станков лазерной резки показал, что в них часто используют комплектующие от достаточно известных производителей, что приводит к некоторой, иногда существенной, переплате «за бренд». При этом рынок предлагает продукцию менее известных производителей с сопоставимыми характеристиками.

“Челябинский Станкостроительный завод” успешно сотрудничает с компанией Nietz – крупным производителем электромеханического оборудования из Китая. Широкий номенклатурный ряд сервоприводов и планетарных редукторов, не уступающий именитым аналогам, а также готовность оперативного изготовления комплектующих с необходимыми клиенту параметрами позволяют нам создавать оборудование с оптимальными показателями по точности и быстродействию. Для обеспечения оптимальных показателей на каждом станке специалисты ЧСЗ производят подстройку параметров сервоприводов, ориентируясь на экспериментальные данные о динамических характеристиках электромеханической системы конкретного станка.

Моделирование статических и динамических нагрузок, возникающих в станке, позволило нам использовать рельсовые направляющие меньшего, по сравнению с конкурентами, типоразмера без ущерба для точностных и ресурсных параметров станка. Использование кареток с предварительным натягом снизило погрешности позиционирования и повысило плавность перемещения.

Совокупность мероприятий, проведенных при проектировании и проводимых при изготовлении станков, позволило наладить серийный выпуск оборудования с высокими потребительскими характеристиками: скорость перемещения лазерной головы до 100 м/мин или 140 м/мин (в зависимости от модели), ускорения – до 1.2g или 1.5g (в зависимости от модели) при погрешностях резки, соответствующих 7-12 квалитетам.

Видео о нашем заводе

Где работают станки ЧСЗ

Партнеры

Продукция ЧСЗ пользуется высоким интересом, и всё больше компаний становятся нашими партнерами. Мы работаем над улучшением качества сервиса, стремимся сделать работу с нашей продукцией еще более комфортной. Выбирайте надежного производителя станков для достижения высоких результатов! Покупайте станки ЧСЗ!

История

2005

Компанию основали сотрудники и выпускники “Южно-Уральского государственного университета”. Её история началась в 2005 году с оказания услуг по металлообработке. Постепенно предприятие увеличивалось, вместе с ним росли наши возможности и компетенции. Также были созданы отдел развития, конструкторский, технологический отделы.

2015

С 2015 г. компания начинает существенно увеличивает производственные возможности за счет применения современных обрабатывающих центров, лазерных и координатно-пробивных станков, листогибов с ЧПУ и другого оборудования. Инженеры “ЧСЗ” приступили к производству транспортеров стружки, кабинетных защит и станин для станков с ЧПУ.

2017

Расширен штат разработчиков, сервисных инженеров, программистов и специалистов по автоматизации: компания начала продажи комплексов лазерной резки импортного производства.

2018

В 2018-2019 году создан полностью функциональный прототип станка лазерной резки, на котором отрабатывалась технология, осуществлялся подбор и испытание качественных комплектующих для серийного производства станков лазерной резки.

2020

В 2020 году запущен в серийное производство станок лазерной резки собственной разработки – CHAMPION.

2021

С 2021 года в серию запущен новый лазерный станок собственной разработки – AVANGARD. Признание компании как лидера рынка произошло на международной выставке “Иннопром-2021” в Узбекистане, где “ЧСЗ” был официально представлен в составе делегации от Челябинской области РФ. Большой интерес продукция завода вызвала и на недавней выставке “Металлообработка-2021” в Москве.

2022

“Челябинский Станкостроительный завод” принял участие в выставке “Металлообработка-2022” г. Москва. На ней впервые продемонстрировали улучшенную версию установки лазерной резки металла CHAMPION-3015. Специалисты “Челябинского Станкостроительного завода” уделили еще больше внимания производительности, надежности и безопасности.

2023

Предприятие активно развивается и расширяет ассортимент выпускаемой продукции. В этом году были представлены: Универсальный аппарат PROGRESS 3в1 для лазерной обработки металла (чистка, сварка, резка), Лазерный труборез METEOR, Лазерные станки высокой мощности, в том числе и с модулем ТРУБОРЕЗ. ЧСЗ усовершенствовал систему верхнего дымоудаления станка CHAMPION.

Авторизационное письмо

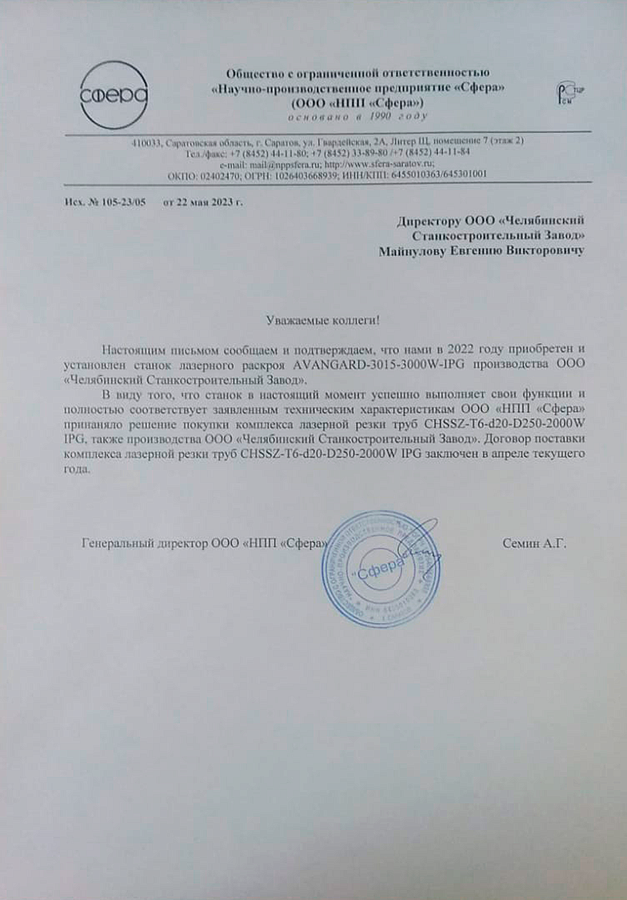

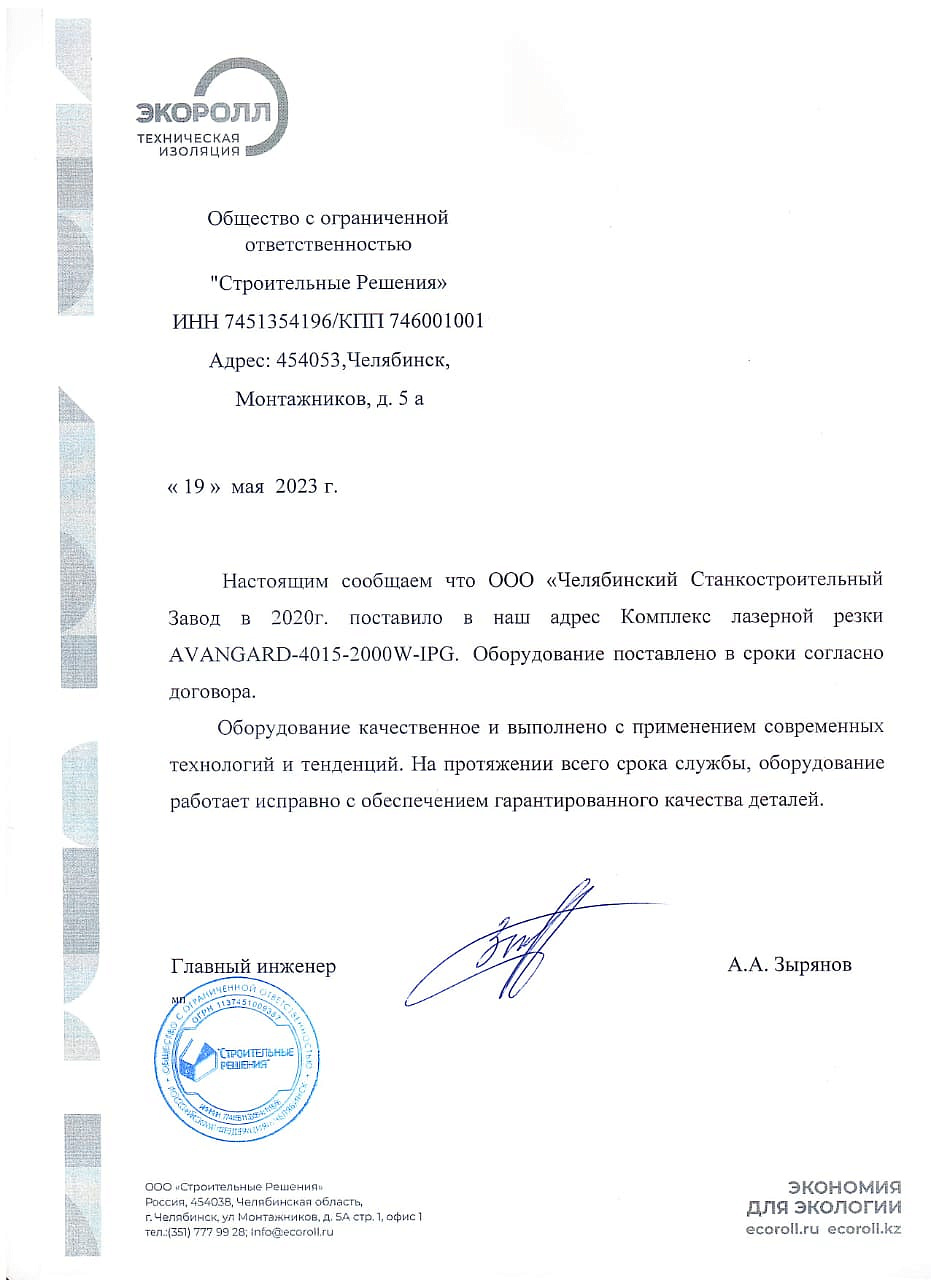

ООО "Научно-техническое объединение "ИРЭ-Полюс" подтверждает полномочия ООО "Челябинский Станкостроительный завод"на поставки оборудования марки IPG на территории РФ.

Отзывы

ПОЛУЧИТЕ КП НА СТАНОК

Заполните форму